Lo stampaggio ad iniezione è una delle tecniche più utilizzate per la formatura di polimeri termoplastici, nonostante alcuni parametri chimici-fisici necessitino di notevole attenzione. In particolare, per i polimeri semicristallini il raggiungimento di un'elevata qualità del componente finito è maggiormente determinata da un perfetto bilanciamento delle variabili di processo.

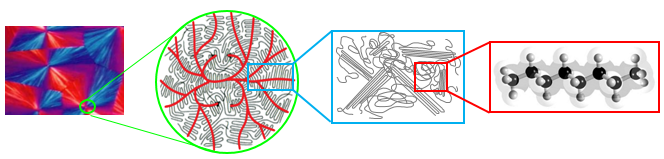

La plastica è un materiale amorfo, in cui le lunghe catene polimeriche sono organizzate in modo casuale all’interno della matrice del materiale. Questo è vero per la maggior parte dei polimeri, ma esistono numerose eccezioni, tra cui i polimeri semicristallini, in cui le catene polimeriche sono disposte in modo più o meno ordinato: si comportano come lunghi fili che si posizionano l’uno sull’altro secondo uno schema preordinato.

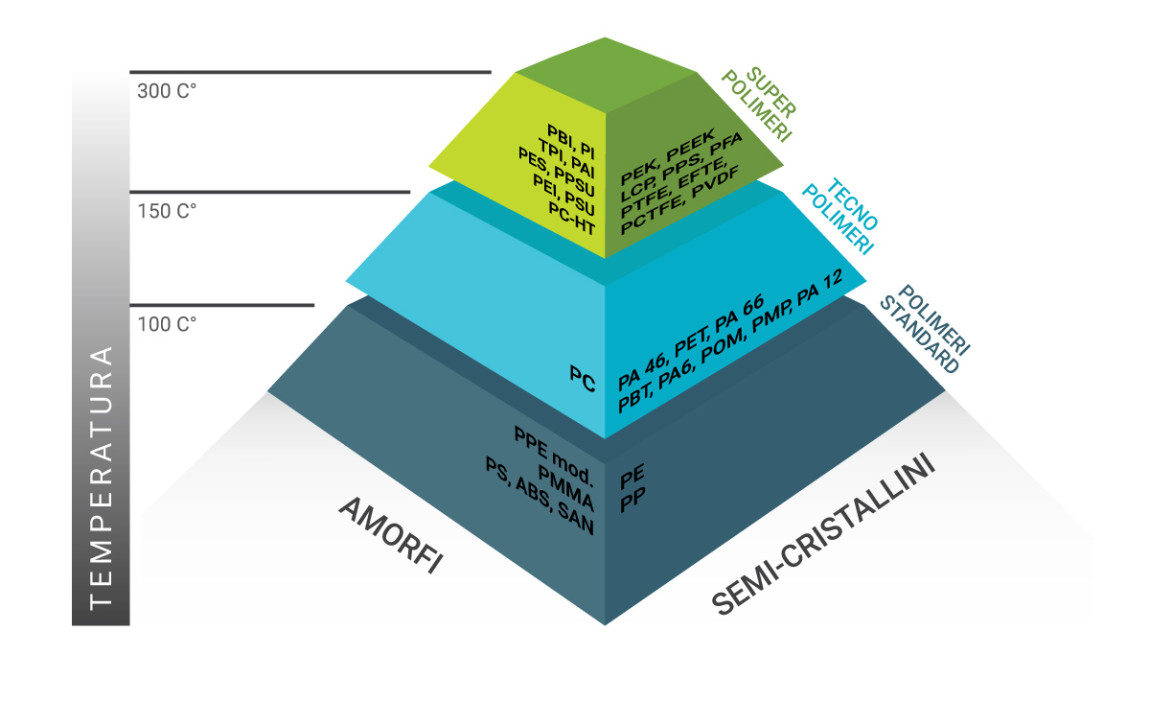

Il polietilene (PE), il polipropilene (PP) e il polietilentereftalato (PET) sono esempi di polimeri semicristallini. Il PE (nella versione HD) e il PP (sia nella versione Random, PP-R, sia in quella omopolimerica, PP-H) rappresentano materiali plastici molto utilizzati per la fabbricazione di valvole e sistemi di tubazione per l’industria, l’edilizia e le infrastrutture.

A differenza dei polimeri amorfi, caratterizzati da una transizione vetrosa, i polimeri semicristallini presentano una determinata temperatura di fusione. Tale caratteristica è il principale punto critico nell’applicazione dello stampaggio ad iniezione per questi tipi di materiale. Nel caso dei materiali amorfi è sufficiente che il polimero si rapprenda all’interno dello stampo per poterlo estrarre, mentre per i materiali semicristallini il processo di raffreddamento è più complesso. Infatti, per i secondi è necessario controllare la rampa di raffreddamento affinchè il materiale abbia il tempo necessario per riorganizzare le sue catene polimeriche e formare i domini cristallini.

Fonte immagine: materiali termoplastici - UFG srl meccanica di precisione

Il controllo termico è particolarmente importante quando si producono componenti di grandi dimensioni o con oggetti massivi. In questi casi la velocità di raffreddamento diventa un parametro fondamentale che può determinare le proprietà e le performance tecniche del componente finito. Una rampa termica troppo rapida può portare alla solidificazione di uno strato esterno amorfo mentre il core dell’oggetto si trova ancora a una temperatura superiore il punto di fusione. Di conseguenza, il manufatto presenta una superficie particolarmente rugosa e fortissimi stress meccanici interni che ne compromettono le funzionalità tecniche. Le valvole e sistemi di tubazione che devono lavorare in condizioni critiche, come alta pressione e temperatura, devono aver seguito un processo di raffreddamento estremamente controllato.

Aliaxis, basandosi sulla lunga esperienza, pone sempre particolare attenzione alle tecniche utilizzate per la formatura dei propri prodotti, garantendo le migliori prestazioni per rispondere alle esigenze e necessità dei propri clienti.