Nella definizione del progetto di un impianto per il convogliamento o la distribuzione di fluidi, le scelte possibili di materiali da utilizzare sono essenzialmente due: plastica o metallo. La minore densità della plastica rispetto al metallo permette di ottimizzare le risorse destinate al trasporto e alla movimentazione dei sistemi di tubazioni e valvole per l’impiego industriale e civile, rendendola la scelta più ecologica.

Quali considerazioni si possono fare dal punto di vista della lavorabilità?

Per ricavare i diversi componenti utili in ambito idraulico, le tecniche di lavorazione che si possono utilizzare sono principalmente due: lavorazione meccanica e in temperatura. La prima si riferisce alla lavorazione dal pieno, utilizzabile sia per plastica sia per metallo; la seconda allo stampaggio a iniezione per la plastica e alla pressofusione per i metalli.

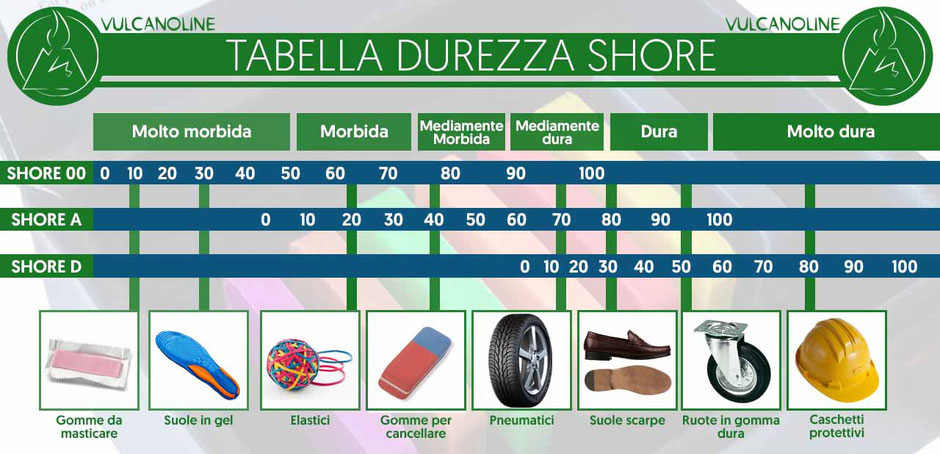

Nella lavorazione dal pieno si parte, solitamente, da un pezzo di materiale dal quale viene ricavato un oggetto mediante asportazione selettiva. Si lavora utilizzando macchine a controllo numerico (CNC) che scolpiscono letteralmente il materiale fino a ottenere le forme con le tolleranze progettuali, che possono essere differenti per le diverse applicazioni. Si tratta di una tecnica che può essere impiegata indifferentemente per la formatura di parti metalliche o di parti in materiale plastico. I polimeri più facilmente lavorabili con questa tecnica sono quelli con un'elevata durezza e con un alto valore di Shore, come il polivinilcloruro (PVC) o il polidenfluoroetilene (PVDF), ampiamente impiegati per la produzione di valvole e sistemi di tubazione.

Fonte immagine: https://www.vulcanoline.it/2017/02/02/tabella-durezza-shore/

Le materie plastiche, a differenza di quelle metalliche, non prevedono l'aggiunta di additivi particolari per essere lavorate da una macchina CNC. Al contrario, gli ottoni, le principali leghe metalliche impiegate in ambito idraulico, per essere lavorati con questa tecnica, devono contenere piccole quantità di piombo. Si tratta di un’aggiunta necessaria per favorire la rottura del truciolo metallico nel corso della formatura. Il piombo contenuto all’interno del componente finito in ottone può essere rilasciato in piccole quantità all’interno dell’acqua o dei fluidi convogliati con ricadute per l'ambiente e per la salute umana. A tal proposito, le recenti normative stanno diventando sempre più stringenti nel limitare la percentuale di piombio all'interno degli ottoni, per via della sua tossicità, rendendo più difficoltosa la lavorabilità del metallo. Da questo punto di vista la plastica si conferma un materiale più attento all’ambiente.

Lo stampaggio a iniezione, tecnica già stata trattata all’interno di un nostro articolo precedente vede nella pressofusione l’equivalente nell’ambito della lavorazione dei metalli. In questo tipo di lavorazione il metallo liquido viene iniettato in pressione all’interno di uno stampo che ha la forma in negativo del pezzo da forgiare. A fare la differenza tra il processo di lavorazione della plastica e quella del metallo sono le temperature operative. Nel caso della plastica le temperature di lavorazione sono al di sotto dei 500 °C, mentre nei metalli si possono superare i 1000 °C. Tale differenza si traduce in un minor dispendio energetico in favore della plastica. Meno energia significa minore anidride carbonica durante la produzione. Infatti, valvole e, più in generale, sistemi di convogliamento in plastica presentano una carbon foot print inferiore rispetto a quelli in metallo. Ancora una volta i materiali plastici risultano la scelta più green.

Pressofusione a camera fredda

Pressofusione a camera calda

Pressofusione a camera calda

Fonte immagini: https://www.dynacast.com/it-it/pressofusione-specializzata/processo-di-pressofusione/pressofusione-a-camera-calda

Aliaxis è attenta alle tematiche ambientali e si impegna ogni giorno per offrire soluzioni innovative a basso impatto attraverso prodotti che garantiscono la scelta più ecologica in ambito industriale, edile e infrastrutturale.